Tom Schiff, Gerente Global de Soporte de ingeniería de campo, ExxonMobil Fuels and Lubricants

Cada año, Plant Engineering —un centro de fabricación industrial— realiza una encuesta a ingenieros y especialistas en mantenimiento para interiorizarse de las estrategias de mantenimiento generales en los Estados Unidos.

Este año, el estudio de mantenimiento de Plant Engineering reveló un panorama promisorio para las prácticas de mantenimiento: el 31 por ciento de las personas que respondieron indicaron que han instrumentado programas de mantenimiento preventivo para reducir los casos de tiempo fuera de servicio imprevistos, y apenas menos del 50 por ciento informa que utiliza algún tipo de programa de mantenimiento predictivo en sus plantas.

Sin embargo, la encuesta encontró que el 57 por ciento de los encuestados sigue recurriendo a procedimientos de mantenimiento reactivo en sus operaciones. Esta es una estrategia a corto plazo e inadecuada, que puede conducir a costosas reparaciones y reemplazo generales.

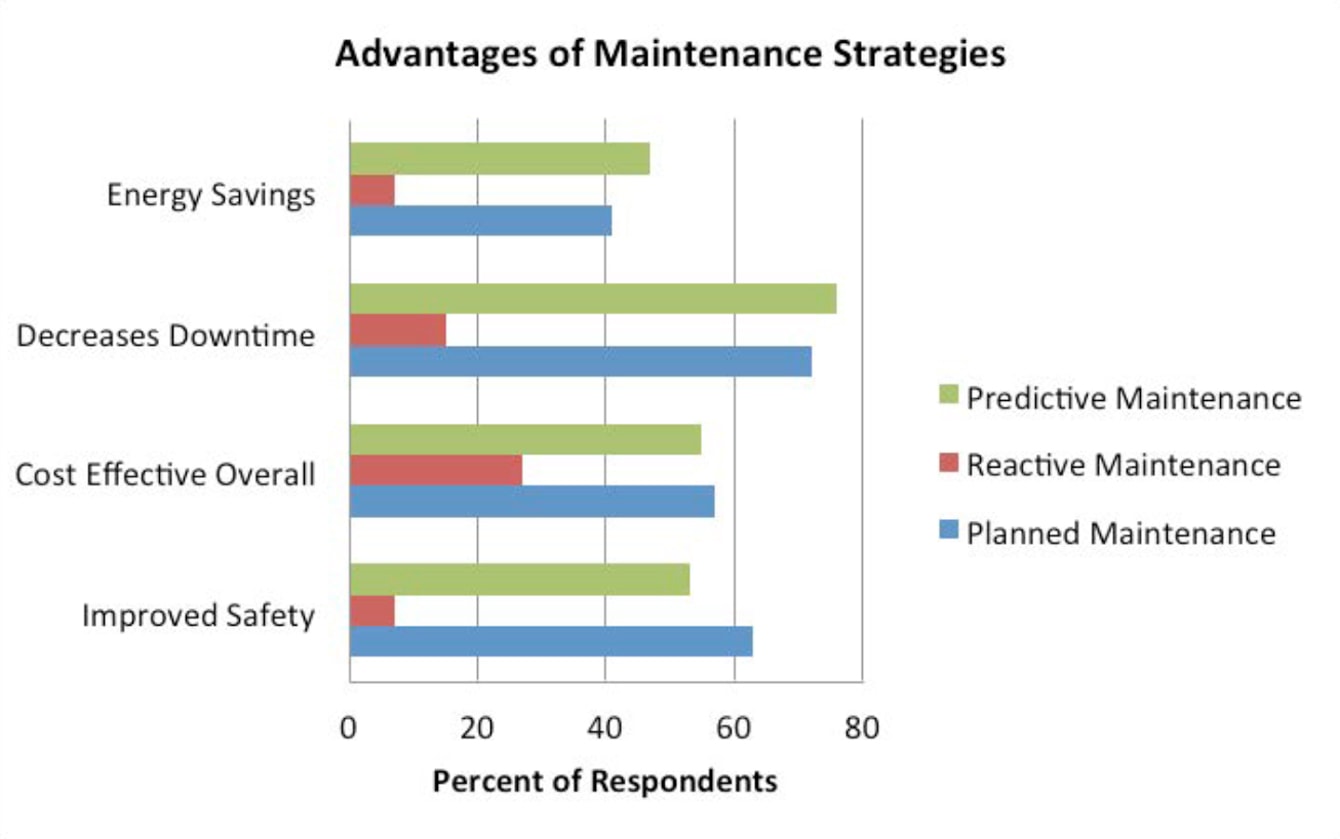

De hecho, los encuestados incluso reconocieron los errores del programa de mantenimiento reactivo al destacar que, en comparación con los programas de mantenimiento planificado y predictivo, el primero no tiene ventajas con relación la seguridad, la efectividad de costos, el tiempo fuera de servicio ni los ahorros de energía.

Pregunta: ¿Cuáles son las ventajas con respecto a la estrategia/estrategias de mantenimiento aplicadas en su planta? (n=283)

Source: Plant Engineering 2014

Al instrumentar un programa de mantenimiento preventivo o predictivo, los profesionales de mantenimiento pueden adoptar una visión proactiva y a largo plazo con relación al mantenimiento de rutina. Con este enfoque, los operadores podrán facilitar mejoras clave en cuanto a seguridad, productividad y cuidado del medio ambiente. Para fortalecer los programas de mantenimiento preventivo en su planta, considere instrumentar un programa integral de análisis de aceite.

Comience con el aceite

Uno de los puntos con mejor relación entre costo y eficacia para comenzar es un programa integral de análisis de aceite. Al analizar el estado de los lubricantes en servicio y de los elementos internos, las empresas pueden identificar la contaminación y el desgaste antes de que alcancen “niveles de alerta”. Esto ayudará a reducir al mínimo el mantenimiento no programado y prolongará la vida útil del equipo.

En el centro de este programa, los técnicos deberán tomar muestras representativas del lubricante en servicio con regularidad. La frecuencia debería depender de cuán crítico es el equipo y los modos de falla encontrados. La frecuencia puede oscilar entre un valor en línea con sensores a valores anuales, trimestrales e incluso por períodos más largos para realizar muestras de laboratorio fuera de las instalaciones. Se deberán tomar muestras en los componentes críticos de la planta, como cajas de engranes, bombas, ventiladores y compresores.

Los técnicos deberán buscar metales desgastados, elementos contaminantes y aditivos en el aceite. Esfuerzos, como altas velocidades de operación, altas presiones y altas temperatura pueden afectar la productividad. La suciedad y otras partículas insolubles pueden contaminar la maquinaria.

Es fundamental controlar el contenido de agua, que puede desestabilizar los lubricantes y aumentar la corrosión. El agua puede penetrar mediante condensación, lavado o filtraciones del refrigerador. Además, vigile las fluctuaciones en la viscosidad o los cambios en la resistencia del lubricante a fluir.

Se necesitan socios valiosos

Lamentablemente, en las empresas que buscan reducir los costos los gerentes de mantenimiento no saben si recibirán los fondos para profundizar los programas de mantenimiento preventivo y predictivo.

Si bien los gerentes pueden comenzar con algo de trabajo de detective en línea y encontrar estudios de caso que muestren el dinero ahorrado por otras empresas mediante el mantenimiento, es fundamental que los proveedores de lubricantes, como ExxonMobil y destacados fabricantes de equipos, trabajen continuamente con operadores industriales para que se entienda mejor el valor del mantenimiento proactivo, y lo más importante, cómo instrumentar el plan.

Estas colaboraciones permitirán dar forma a un caso convincente para ampliar los programas de mantenimiento o, al menos, prevenir que se reduzcan los que ya existen, y fomentar verdaderas alianzas comerciales que permitan entregar un soporte excepcional y agregar valor a los operadores industriales.