Venciendo al barniz

Jim Hannon, Asesor técnico en lubricantes industriales, División de Investigación e Ingeniería de ExxonMobil

Un problema común al que constantemente se enfrentan los operadores en la industria energética es la formación de barniz. El término “barniz” se ha usado históricamente como término general para los depósitos de aceite, pero específicamente se refiere al residuo orgánico duro e insoluble en aceite que no puede ser removido con facilidad de los componentes mecánicos mediante una limpieza.

El barniz y el lodo, o residuo orgánico flexible y suave que se puede eliminar con facilidad de los componentes, se forman de modos distintos y muchos son los factores que contribuyen a su formación. Aquí presentamos los tres mecanismos principales de formación del barniz:

- La termodegradación del aceite, que puede ocurrir a temperaturas superiores a los 300 °C.

- La oxidación, una reacción que causa la descomposición del aceite.

- La contaminación del aceite, sea de origen interno como externo.

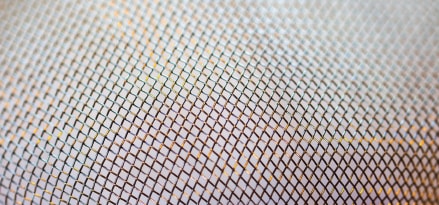

Comparación entre un filtro de servoválvula con barniz/lodo y un filtro nuevo.

En un análisis realizado por ExxonMobil Fuels & Lubricants de 192 centrales eléctricas con turbinas a gas, que operaban 626 turbinas a gas combinadas, aproximadamente el 40 por ciento de los operadores de turbinas informó que tenían problemas o había tenido problemas con la formación de barniz de aceite dentro de los seis primeros años de servicio.

Las turbinas con depósitos de cojinetes e hidráulicas comunes son mucho más susceptibles a activaciones o falta de arranque de la unidad debido al barniz que las turbinas con depósitos separados. Además, el barniz leve se puede acumular sobre los cojinetes lisos y de empuje sin afectar la temperatura del cojinete o la rotación del eje (o afectándolas poco). Por este motivo, la detección y prevención temprana del barniz de aceite es increíblemente importante en tanques hidráulicos/de turbina, a diferencia de lo que ocurre en turbinas con tanques hidráulicos y de turbina separados.

Un barniz leve se puede acumular sobre los cojinetes lisos y de empuje sin afectar, o bien con un impacto mínimo, la temperatura de los cojinetes o la rotación del eje, y rara vez se han informado activaciones o falta de arranque de la unidad, si es que han ocurrido, debido a barniz en los cojinetes de la turbina. Por este motivo, quiero enfatizar que las prácticas para fomentar la detección y prevención de barniz se deberán centrar en las turbinas con tanques de aceite de turbina e hidráulico comunes.

Teoría del barniz

Si bien el tratar los síntomas del barniz con tecnologías de mitigación puede prolongar la vida útil en servicio, para lograr un funcionamiento confiable es importante comenzar con un sistema limpio y usar el aceite de turbina diseñado para prevenir la formación de barniz. Una formulación bien equilibrada que utilice una base de alto desempeño y aditivos de tecnología avanzada será la primera línea de defensa contra la formación de lodo y de barniz. En general, la base de mejor calidad mezclada con aditivos de tecnología avanzada ofrece la mejor protección contra el barniz.

Hay detalles adicionales a considerar en la selección de un lubricante de turbina a gas bien equilibrado.

El primer punto a considerar es la capacidad del aceite de turbina de controlar los depósitos. Algunos aceites generan más depósitos que otros, pero elegir un aceite de turbina de avanzada, formulado para limitar la generación de barniz y lodo, y mantener los depósitos en suspensión, reducirá notablemente el riesgo de formación de barniz.

Las fotos anteriores muestran la formación de barniz en cuatro aceites disponibles comercialmente.

La segunda área a considerar es la estabilidad a la oxidación de un aceite. Las turbinas soportan temperaturas cercanas a 120 °C, en combinación con la metalurgia del equipo, los contaminantes y el aire atrapado, lo que contribuye al proceso de formación que antecede la formación de barniz. Para combatir esta reacción, opte por lubricantes que contengan materia prima a base de aceite para turbina de mejor calidad y aditivos y antioxidantes cuidadosamente seleccionados. Luego, considere el control de espuma y la liberación de aire.

En un aceite con un desempeño malo en lo que respecta a la liberación de aire, el aire atrapado puede quedar comprimido en los cojinetes de la turbina o la hidráulica de alta presión, lo que causará una compresión adiabática (es decir, micro dieselización). La compresión adiabática puede causar elevadas temperaturas de aceite localizadas, lo que puede facilitar la formación de barniz.

Una excesiva formación de espuma en la superficie también puede acelerar la oxidación y conducir a problemas operativos, como la incapacidad de medir correctamente el nivel del lubricante o el rebose del depósito de aceite. Los aceites formulados para promover la rápida liberación del aire y una mínima formación de espuma ofrecerán mayor protección contra la formación de barniz.

La capacidad de filtrar un fluido, o la capacidad de pasar a través de un filtro con mínima caída de presión, es otra consideración de desempeño que contribuirá a la formación de barniz en el filtro de aceite. Los aceites con una filtrabilidad insuficiente cargarán los filtros más rápido que aquellos con buena filtrabilidad, lo que suele traducirse en cambios más frecuentes del filtro.

Lo siguiente será considerar protección contra herrumbre y corrosión, ya que esto puede también contribuir a la oxidación y a la formación de barniz causado por contaminantes. Por este motivo, deberá buscar aceites formulados para minimizar la herrumbre y corrosión. Por último, considere la capacidad del aceite para brindar protección contra el desgaste.

El desgaste en los componentes hidráulicos a alta presión, engranes en la cajas de engranes accesoria, los engranes reductores del generador o los engranes giratorios puede afectar directamente el desempeño de la turbina a gas. El material desgastado procedente de estos componentes puede ser fuente indirecta de formación de barniz, ya que el metal desgastado puede actuar como catalizador de oxidación.